關注宇力半導體資訊,了解最新動態

last news

五十多年來,半導體行業一直依賴于一個簡單的公式:縮小晶體管尺寸,將更多晶體管封裝到每個晶圓上,然后看著性能飆升,成本驟降。雖然每個新節點都能在速度、功率效率和密度方面帶來可預測的提升,但這個公式正在迅速失去動力。

隨著晶體管工藝接近個位數納米,制造成本不降反升。功率傳輸正成為速度與熱控制之間的瓶頸,摩爾定律所定義的性能自動提升效應正在減弱。

為了保持進步,芯片制造商開始真正地向上發展。他們不再將所有組件都構建在單一平面上,而是垂直堆疊邏輯、電源和內存。雖然2.5D封裝已經將部分芯片并排放置在中介層上,但imec的CMOS 2.0方案更進一步。它創建了一個晶圓級的多層專用層,每個層都針對其功能進行了優化,并通過超高密度互連進行連接。

其吸引力顯而易見。3D片上系統無需僅僅依賴尺寸越來越小的晶體管,就能提供更大的帶寬、更高的密度和更低的能耗。但挑戰也同樣巨大。將晶圓層調整到亞微米級的公差,管理熱應力,并重新思考設計和制造的每個階段,都需要業界前所未有的協調水平。

與此同時,對計算能力的需求正在加速增長。人工智能訓練工作負載、高級分析和無處不在的連接正在推動數據中心和設備制造商尋找新的方法來維持增長。

“下一個時代將不僅僅由更小的晶體管定義,”imec總裁兼首席執行官Luc Van den hove在ITF World的一次演講中表示。“它將涉及三維功能集成,以克服二維縮放的瓶頸。”

CMOS 2.0 既簡單直接,又極具革新性。其基本理念是將芯片分成幾層,分別進行完善,然后將它們像單個單片器件一樣粘合在一起。理論上,這是超越納米片的下一步。在實踐中,它將檢驗業界能否像曾經縮放晶體管那樣有效地擴展芯片的復雜性。

什么是CMOS 2.0?

CMOS 2.0的核心在于突破單片芯片的限制。它并非將邏輯、內存和模擬模塊集成在同一平面上,而是將每一層獨立制造,并針對其功能進行優化,然后再堆疊成統一的組件。

該方法結合了四個主要概念:

1、背面供電,將電源軌從晶圓正面的金屬堆疊移至晶圓背面。這降低了電壓降,并釋放了用于信號布線而非電源分配的資源。

2、細間距混合鍵合,使用比傳統微凸塊小得多的尺度的銅對銅互連來連接堆疊層。

3、互補場效應晶體管 (CFET),垂直堆疊 n 型晶體管和 p 型晶體管,以縮小標準單元高度并提高密度。

4、雙面工藝,允許設計人員在晶圓的兩面構建觸點、通孔,甚至晶體管。這創造了新的布線和集成選項。

原則上,這種分層架構可以顯著縮短邏輯電路和內存之間的信號路徑,并提高帶寬,同時通過減少寄生損耗來提高能效。其愿景是創建一個更像3D片上網絡的系統,而不是由長線連接的扁平模塊組合。

雖然其中一些想法聽起來與 2.5D 集成類似,例如將芯片安裝在中介層上,但兩者之間存在重要區別。在 2.5D 封裝中,已知良好的芯片并排放置,并通過重分布層或硅橋連接。這種方法提高了 I/O 密度并實現了異構集成,但每個芯片仍然是一個獨立的實體,通常具有獨立的封裝和獨立的電源分配。相比之下,CMOS 2.0 的目標是真正的晶圓級堆疊,其中各層以單片結構面對面(或背對背)鍵合,并以更精細的間距互連。其結果是實際上是一個垂直組裝而非水平組裝的大型芯片。

“僅僅縮小晶體管尺寸已經不夠了。我們需要在各個維度上擴展系統,”范登霍夫說道。“通過垂直集成不同的功能,我們可以不斷提高密度和功率,而不僅僅依賴于縮短柵極長度。”

這種區別對性能、成本和可制造性具有重大影響。雖然 2.5D 系統可以重復使用現有的工藝流程和測試基礎設施,但 CMOS 2.0 需要重新思考從晶圓減薄和鍵合到熱管理和 EDA 工具等方方面面。每一層都必須精確對準,鍵合無空洞,并進行在線驗證,以避免加劇良率損失。

“我們的想法是將晶圓視為一個可以構建多層的平臺,每一層都有其獨特的最佳技術,”imec 研發副總裁 Julien Ryckaert 表示。“這意味著你可以在每一層使用不同的節點、不同的設計規則和不同的材料,以獲得最佳性能和成本。”

盡管混合鍵合和背面供電技術已在測試平臺中得到驗證,但將其與垂直CFET和雙面工藝相結合會帶來相當大的復雜性。對于大多數晶圓廠而言,這不僅代表著工藝的變革,更是芯片構思、設計和量產方式的根本性轉變。

CMOS 2.0 的優勢

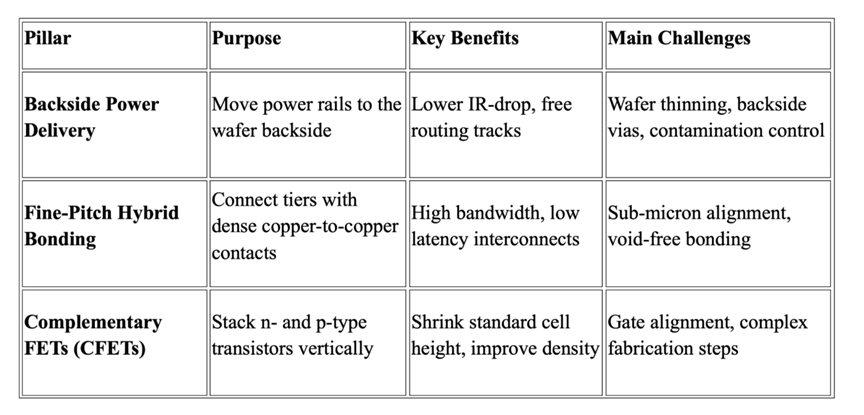

雖然堆疊晶圓的想法聽起來很簡單,但 CMOS 2.0 背后的四大技術支柱,每一項都與傳統半導體制造工藝有著顯著的不同。這些支柱共同定義了該方法的技術基礎,并凸顯了其前景廣闊卻又難以大規模實施的原因。

背面供電將電源軌移至晶圓背面,使設計人員能夠清除正面金屬層上寶貴的布線軌跡。這降低了電壓降并改善了時序收斂,尤其是在密集的標準單元陣列中。英特爾已經展示了一種名為 PowerVia 的背面供電架構,而 Imec 自己的背面接觸也顯示出電壓降的顯著降低。然而,集成背面通孔和金屬化需要晶圓減薄和特殊處理,以防止翹曲和污染。

需要采用細間距混合鍵合技術,通過間距遠小于傳統微凸塊的銅-銅互連來連接各堆疊層。微凸塊間距通常為 40 至 50 微米,而混合鍵合的目標間距小于 2 微米。這使得層間帶寬巨大,但需要近乎完美的晶圓對準和表面處理,以避免出現空隙或斷路。

與此同時,CFET 是基于環柵晶體管的概念,通過垂直堆疊 n 型和 p 型器件而構建的。這種配置將標準單元高度縮短了 30% 至 40%,并在無需縮短柵極長度的情況下提高了邏輯密度。然而,對齊兩種晶體管類型的柵極并通過多層集成觸點會增加光刻、沉積和蝕刻步驟的復雜性。

最終的發展是雙面工藝,允許在晶圓的兩面制造器件、觸點和布線層。在成熟的流程中,這可以實現額外的配電、替代互連方案,甚至在背面制造功能器件。但雙面設計需要新的工藝模塊,用于晶圓翻轉、對準和量測,以保持良率和性能。

從技術角度來看,這些支柱單獨來看都是可行的,但將它們整合到單一工藝流程中,正是CMOS 2.0的獨特之處,也使其實現起來極其困難。良率管理、工藝控制和設計工具的準備程度將決定這一愿景能否擴展到HVM。

表 1:imec 的 CMOS 2.0 四大支柱

CMOS 2.0 如何改變設計規則

CMOS 2.0 不僅僅是重塑工藝流程,它從根本上改變了設計人員對片上系統 (SoC) 分區、布線和驗證的思考方式。在傳統的 SoC 中,布局規劃始于一塊由標準單元組成的平面畫布和可預測的金屬層堆棧。電源分配和信號布線同時進行優化,前端邏輯和后端互連之間清晰分離。

當多層堆疊在單片組件中時,許多假設不再適用。設計人員必須盡早確定哪些模塊應該位于哪些層,以及電流如何垂直流過背面過孔。不再是單一的電源網格,而是具有不同電阻路徑和熱約束的重疊平面。即使是像引腳分配這樣基本的操作也會變成一個三維問題,需要能夠跨多層布線資源建模的工具。

Synopsys高級總監 Amlendu Shekhar Choubey 表示:“跨層劃分不僅僅是一個布局規劃問題。它會改變你對電源傳輸、信號完整性以及每個階段需要測試的內容的思考方式。你必須從一開始就考慮這些限制,否則你永遠無法滿足時序和良率要求。”

這種轉變也會影響寄生參數提取。更短的垂直互連線可以改善延遲,但會引入新的電容驅動耦合效應,必須對其進行精確建模。EDA 工作流程必須考慮跨層的熱梯度,因為某一層中的熱點可能會降低相鄰層的性能或可靠性。設計人員還需要了解鍵合過程中的機械應力會如何影響器件的長期性能。

布局布線工具也需要改進。如今的引擎建立在數十年來對二維布線和標準單元行的假設之上。當層間能夠以亞微米間距面對面連接時,布線就變得更像組裝三維網狀網絡。這需要新的算法和設計規則,以及可視化工具,幫助工程師了解其設計在三維空間中的表現。

除了布線之外,簽核和驗證流程也必須隨之調整。多層集成需要檢查多個工藝步驟中的對準公差、鍵合質量和電源完整性。熱模擬必須追蹤熱量在不同層之間的移動方式,以及局部熱點是否會降低性能。如果沒有最新的建模和分析工具,隨著層數的增加,產量損失的風險也會隨之增加。

西門子EDA產品管理高級總監John Ferguson表示:“EDA不再僅僅是芯片設計,而是一個涵蓋從概念到現場數據的整體系統。這意味著要以不影響周轉時間的方式,對各個層級的熱量、應力和電氣效應進行建模。”

測試和生命周期遙測正成為關鍵的差異化因素。在多層封裝中,已知良好芯片的經濟性已轉化為已知良好層級,這意味著每個晶圓級層在鍵合之前都必須經過測試和驗證。現場可靠性監控的能力取決于在堆疊深處嵌入傳感器。構建有效的硅片生命周期管理策略意味著在最早的設計階段就整合測試鉤和遙測基礎設施。

Synopsys 的 Choubey 表示:“測試和硅片生命周期管理不能事后才考慮。在垂直堆疊中,你仍然需要已知良好的裸片和現場遙測路徑。”

這種復雜程度也要求工程團隊改變協作方式。芯片設計、封裝和制造之間的傳統界限開始模糊,因為各個學科之間的相互依賴程度越來越高。對許多公司來說,這不僅僅是一場技術轉型,更是一場文化轉型,需要新的工作流程、技能組合和合作伙伴關系。

西門子 EDA 定制 IC 驗證部門產品管理總監 WeiLii Tan 表示:“將系統劃分為不同的層級可以降低每個子系統的復雜性,但也增加了連接這些子系統的復雜性。現在,你擁有相互關聯的子系統,你必須找到在它們之間進行路由的最佳方法。”

制造領域的阻力

盡管 CMOS 2.0 的愿景令人矚目,但要將其投入量產,需要解決一系列制造挑戰。即使單個挑戰,這些障礙也相當巨大。

亞微米混合鍵合或許是目前需要克服的最大技術挑戰。從間距40微米的微凸塊過渡到間距小于2微米的銅-銅鍵合,需要晶圓對準精度達到100納米以下。鍵合界面上的任何顆粒或表面粗糙度都可能導致空隙或電氣不連續性。即使是微小的工藝偏差也可能導致良率損失,并波及整個堆疊層。

EV Group業務發展總監Bernd Dielacher表示:“鍵合對準器目前可提供低于50納米的精度,這意味著晶圓間套刻精度低于100納米。這種精度水平對于支持imec的互連擴展路線圖至關重要。”

背面處理和晶圓減薄帶來了其他挑戰。為了實現背面供電,晶圓必須減薄至約 20 微米,并且必須極其小心地進行處理,以避免翹曲和污染。處理超薄基板需要專用的載體、臨時粘合劑以及尚未標準化的清潔步驟。

Brewer Science首席應用工程師 Alice Guerrero 表示:“處理超薄晶圓本身就是一門科學。如果不能完美控制彎曲、翹曲和污染,背面集成的所有優勢都會消失。”

工藝復雜性和配方管理也是主要挑戰。混合鍵合和背面金屬化需要精確控制沉積、蝕刻和退火步驟。在許多情況下,工藝窗口非常狹窄,手動調整配方已不再可行。這促使人們越來越依賴機器學習來發現穩定的工藝條件。

Lam Research首席技術與可持續發展官 Vahid Vahedi 在 ITF World 的一次演講中表示:“當你審視現代蝕刻工具時,你會發現已經有天文數字的配方了。一旦添加背面處理和混合鍵合,工藝空間就會變得非常大,甚至需要人工智能和高級分析才能找到穩定的操作窗口。”

材料集成和原子級薄膜帶來了另一層復雜性。隨著器件垂直堆疊,薄膜厚度或成分的任何變化都可能影響對準度、良率和長期可靠性。諸如原子層沉積 (ALD) 之類的選擇性沉積技術對于在整個晶圓表面構建均勻的界面至關重要。

ASM 首席執行官 Hichem M'Saad 在 ITF World 的一次演講中表示:“一旦器件實現 3D 化,每個單層都至關重要。選擇性 ALD 技術使我們能夠實現自對準過孔,并保持如今的環繞柵極和未來 CFET 的可靠性。”

檢測與計量

最后,檢測與計量技術必須不斷發展。傳統的光學檢測難以發現鍵合層之間的空隙。雖然包括紅外成像和X射線斷層掃描在內的非破壞性方法正在被應用于及早發現缺陷,但隨著工藝步驟的增多和特征尺寸的縮小,缺陷分類仍然是一個瓶頸。

“無損檢測對于優化良率至關重要,”Dielacher說道。“如果不能及早發現層間空隙,就會導致高廢品率。”

除了最終階段的量測之外,制造商越來越認識到在工藝早期發現潛在晶圓問題的重要性。即使是輕微的翹曲或彎曲,也可能在減薄和鍵合過程中被放大,導致對準失敗或出現部分空洞,從而降低良率。

當多個合格芯片堆疊在一起時,經濟風險會更高。一塊晶圓上的一個潛在缺陷就可能毀掉其上鍵合的所有其他層的價值。因此,一些晶圓廠正在嘗試更全面的宏觀檢測和更早的偏移跟蹤,以便在高風險晶圓進入鍵合流程之前將其標記出來。

Microtronic應用總監 Errol Akomer 表示:“他們追求的是芯片完整性的最大概率。如果及早發現問題,就可以在它變成代價高昂的問題之前,通過保護帶將其解決。

除了提高產量之外,早期檢查還可以創建每個晶圓隨時間變化的詳細狀況記錄,從而能夠在現場發生故障時更快地進行根本原因分析。

Akomer 表示:“很多客戶希望對生產線上的每一塊晶圓進行多次成像。這樣,如果之后出現問題,就能準確地追溯到問題的根源。”

這些做法起源于汽車和航空航天等高可靠性市場,但它們對于 CMOS 2.0 來說將變得越來越重要,因為堆疊多個晶圓層的成本和復雜性將使偏移控制和可追溯性對于經濟可行性至關重要。

可靠性經濟學

CMOS 2.0 雖然有望顯著提升密度和性能,但也帶來了新的可靠性和成本風險,這與平面微縮技術有著根本的不同。其中最重要的因素之一是良率堆疊。在單片晶圓堆疊中,每一層都必須符合規格。任何一層發生故障,整個組件都將失效。即使是適度的缺陷率也會在各層之間累積,導致有效良率達到挑戰商業可行性的水平。

已知良好裸片策略多年來一直應用于2.5D和多芯片模塊,使制造商能夠在最終組裝之前對單個裸片進行篩選。隨著晶圓級鍵合的出現,重點轉移到已知良好層級。這需要在每個構建階段進行嚴格的在線測試和檢查,以及工藝監控,以便在細微的變化蔓延到整個堆疊之前將其捕捉到。

英特爾代工服務研究員馬克·加德納 (Mark Gardener) 在 ITF World 的一次演講中表示:“一個 AI 封裝中有 50 個 Tile,一個壞的 GPU 會毀掉 49 個好的 GPU。芯片級排序和中間流程測試插入將帶來極大的經濟優勢。”

除了良率之外,現場可靠性也變得更加復雜。熱循環、機械應力和電遷移會以不同的方式影響不同的層。故障分析也更加困難,因為傳統的探測和成像技術通常無法在不破壞性的情況下訪問埋層。隨著設備投入生產,制造商將需要新的策略來監控現場健康狀況并預測性能隨時間推移而下降。

另一個經濟考量是,投資3D晶圓堆疊是否對所有市場都有意義。雖然高性能計算可以吸收更高的工藝成本來提升密度和帶寬,但許多其他領域可能會發現其經濟效益過高。成熟節點將繼續發揮重要作用,尤其是在成本、功率和可靠性高于原始晶體管密度的情況下。

格芯首席技術官 Gregg Bartlett 在 ITF World 的一次演講中表示:“130 納米和 22 納米這樣的節點并非遺留技術;它們對電氣化和射頻至關重要。我們可能在光鮮亮麗的層面以下的研發投入不足。”

目前,CMOS 2.0 的經濟效益可能更有利于那些能夠以優異的性能和節能來證明較高成本合理的應用。但隨著工藝成熟度的提高,其中一些優勢可能會向下游轉移,就像過去十年先進封裝技術開始出現的那樣。

競爭性選擇

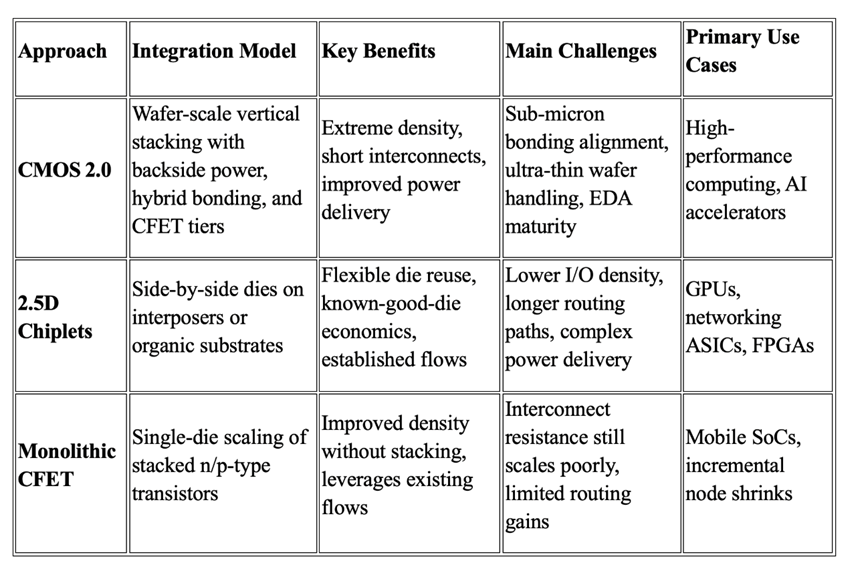

CMOS 2.0 并非擴大規模的唯一策略。代工廠和系統公司也在大力投資其他替代方案,每種方案都有各自的優勢和利弊。

最成熟的替代方案是使用中介層上的芯片集 (chiplet) 進行 2.5D 集成。這種方法允許設計人員將邏輯、內存和模擬功能分解到單獨的裸片中,然后將它們并排連接到硅或有機基板上。其優勢在于靈活性。每個裸片都可以在最合適的節點上制造,進行獨立測試,并在流程后期進行組合。良好的裸片經濟性、成熟的工藝工具以及更簡單的良率管理,使得 2.5D 技術對從高端 GPU 到網絡 ASIC 等各種應用都極具吸引力。

然而,2.5D集成也有其局限性。即使采用了先進的重分布層和硅橋,芯片之間的I/O密度也比混合鍵合所能達到的密度低幾個數量級。電力傳輸仍然更加復雜,而且隨著數據經過更長的水平路徑,信號延遲也會增加。對于需要海量帶寬和緊密集成的工作負載來說,2.5D可能不夠用。

第二種方案是無需晶圓堆疊即可實現 CFET 器件的單片微縮。通過垂直組合 n 型和 p 型環柵晶體管,設計人員可以在不改變集成模型的情況下降低單元高度并提高密度。這種方法充分利用了現有的工藝流程,并避免了多層組裝帶來的對準和鍵合挑戰。但代價是,微縮最終會再次遭遇 CMOS 2.0 試圖通過增加第三維度來解決的互連和布線限制。

一些公司還在探索基于小芯片的 3D 集成,將堆疊與已知良好芯片方法相結合,進一步模糊封裝和單片設計之間的界限。

最后要考慮的是基礎設施能否跟上設計和制造的復雜性。隨著工藝節點的進步,流片、OPC(光學鄰近校正)和驗證所需的計算資源呈指數級增長。隨著晶體管數量的激增,即使是最先進的 EDA 流程也面臨壓力。

NVIDIA 先進技術副總裁 Vivek Singh 在 ITF World 的一次演講中表示:“OPC 計算能力每兩年增長十倍。照這樣下去,僅掩模合成就需要一百個超大規模數據中心。加速計算是我們馴服這頭復雜性怪獸的方法。”

表2:納米片時代之后的三種微縮路徑

在這些策略之間做出選擇將取決于產品需求、經濟約束和生態系統的準備程度。在很多情況下,答案可能并非非此即彼。混合鍵合、芯片集和單片CFET微縮可以作為互補工具共存,將摩爾定律延伸至納米片時代之后。

展望與里程碑

CMOS 2.0 能否成為下一個標準平臺,還是仍停留在實驗階段,取決于其面臨的最大挑戰能否迅速得到解決。原則上,晶圓級堆疊、背面功率和 CFET 集成的物理原理是合理的。但在實踐中,技術、經濟和物流方面的里程碑仍需不斷完善。

首先,亞微米混合鍵合必須證明其能夠大規模實現可靠、無空隙的互連。良率管理、在線檢測和工藝控制對于避免跨層級損失的累積至關重要。設備制造商和材料供應商已在合作改進表面處理、鍵合化學和清潔規程。

“混合鍵合已從研究階段進入生產階段,但實現 1 微米以下的可靠互連取決于諸多因素,例如完美的晶圓制備,”Dielacher 說道。“過高的表面粗糙度或任何污染都可能破壞界面,因此必須嚴格控制整個工藝流程。”

其次,背面感知的 EDA 流程必須成熟。布局布線引擎、時序簽核工具和功耗分析框架需要能夠處理多層連接,而不會給設計人員帶來負擔。仿真模型必須以可靠且可重復的方式捕捉寄生相互作用、熱梯度和機械應力。

西門子數字工業軟件公司產品管理高級總監喬·戴維斯表示:“EDA 無法在真空中解決這個問題。 生態系統必須共同開發方法和標準,否則學習曲線會過于陡峭。”

第三,超薄晶圓的材料和處理工藝必須更加堅固耐用。翹曲、彎曲和污染必須控制在遠超現有標準的水平。

“即使你擁有最好的設計工具和工藝模塊,但如果材料還沒準備好,一切都毫無意義,”Brewer Science 高級技術專家 Douglas Guerrero 說道。“材料準備就緒是一切的守門人。”

最后,生態系統必須協調一致。設備供應商、代工廠、EDA 提供商和 IP 供應商都必須就支持 CMOS 2.0 生產的標準、工作流程和供應鏈達成一致。沒有任何一家公司能夠獨自解決這些挑戰。

“CMOS 2.0 不是晶體管路線圖,而是系統路線圖,”imec 的 Ryckaert 表示。“行業必須決定是要在二維還是三維方向上擴展。如果我們能夠協調一致,這將開啟未來十年的創新。如果我們做不到,我們可能會陷入困境。”

短期內,CMOS 2.0 技術最有可能應用于高性能計算、AI 加速器以及高端移動設備,這些領域對密度和帶寬的投資是值得的。隨著時間的推移,如果良率提高且工藝穩定,它可能會進入更廣泛的市場。

目前,CMOS 2.0 可以讓我們一窺納米片時代之后的景象,并提醒我們,微縮不再僅僅關乎晶體管。它關乎整個系統,層層堆疊,需要新的工具、新的材料和新的思維。

Copyright ? 2015-2023 紹興宇力半導體有限公司

浙公網安備33060202001577

浙ICP備2020037221號-1

浙公網安備33060202001577

浙ICP備2020037221號-1

技術支持:藍韻網絡